Equinor i førersetet innen subsea-kompresjon

Høsten 2015 ble verdens to første anlegg for undervannskompresjon satt i gang. Det første, og største, Åsgard havbunnskompresjon, startet 16. september 2015. Det andre, Gullfaks våtgasskompresjon, kom i drift en måned senere.[REMOVE]Fotnote: Denne artikkelen bygger i stor grad på et avsnitt i boken: Gjerde, Kristin Øye og Nergaard, Arnfinn, Subseahistorien : norsk undervannsproduksjon i 50 år. (2019): 247–250.

Separasjon og kompresjon

Når det produseres olje og gass fra en brønn på havbunnen, kommer det opp en blanding av olje, gass, vann og sand fra reservoaret. Denne blandingen kalles brønnstrøm, og separeres i sine ulike bestanddeler. På noen felt står separatoren på havbunnen. Siden vann og sand er overflødig, skilles det ut for seg og pumpes tilbake ned i undergrunnen. Fra separatoren kommer oljen ut for seg og fraktes videre i ett rør, mens gassen skilles ut for seg, og går videre i et annet rør.

Når det har blitt produsert fra et reservoar en tid, minsker trykket i brønnen(e) og produksjonshastigheten avtar gradvis. For å motvirke dette kan det brukes pumper for å få fart på oljen. Når det gjelder gassen, kan det installeres en kompressor for å gi den høyere trykk og større hastighet i transporten. Også pumper og kompressorer kan stå på havbunnen.

Idéen med å flytte separatorer, pumper og kompressorer ned på havbunnen, er at de er store og tunge redskaper. Når en slipper å ha de på plattformene, spares vekt og plass.[REMOVE]Fotnote: Ned i dypet, utstilling på Norsk Oljemuseum, 2021.

En gasskompressor suger inn en gass og komprimerer den til et høyere trykk drevet av en motor via en drivaksel.

Åsgard-kompresjon 2015

Den første som kom på idéen med å lage en havbunnskompressor var Kjell Olav Stinessen. I 1985 laget han en enkel tegning som viste idéen. 30 år seinere ble visjonen fra strektegningen realisert i verdens første kompressor plassert på havbunnen, på Åsgardfeltet i Norskehavet.

Kompressoren på Åsgard ble utviklet av Statoil i samarbeid med Aker Solutions og ABB. Den er på størrelse med en fotballbane, måler 73 x 44 x 23 meter, og veier 5100 tonn. Hva var grunnen til at det var behov for en så svær kompressor på Åsgard?

Etter at Åsgardfeltet kom i produksjon i 1999 viste det seg at deler av området det ble produsert fra – Midgard og Mikkel – kunne få et kort liv. Trykkforholdene og forholdet mellom gass og kondensat var problematisk og kunne føre til nedstenging.

Det var måter å unngå dette på. Statoil regnet ut at et kompressoranlegg av en viss størrelse ville sikre økt produksjon av gass og kondensat fra satellittfeltene på 300 millioner fat oljeekvivalenter.

En annen grunn til å installere et kompressoranlegg var at produksjonen fra Midgard og Mikkel bidro til å balansere gasskvaliteten fra Åsgard. Gassen fra Åsgard hadde et høyere CO2-innhold enn ønskelig ut fra salgskontrakten. Men når gassen fra Mikkel og Midgard, som hadde mye lavere CO2-innhold, ble blandet med Åsgard-gassen, ble det en bedre miks.[REMOVE]Fotnote: Arnt Even Bøe “God på bunnen» NPD, Norsk sokkel/Kvantesprang, 19.12.2016. Norsk petroleum Mikkel.

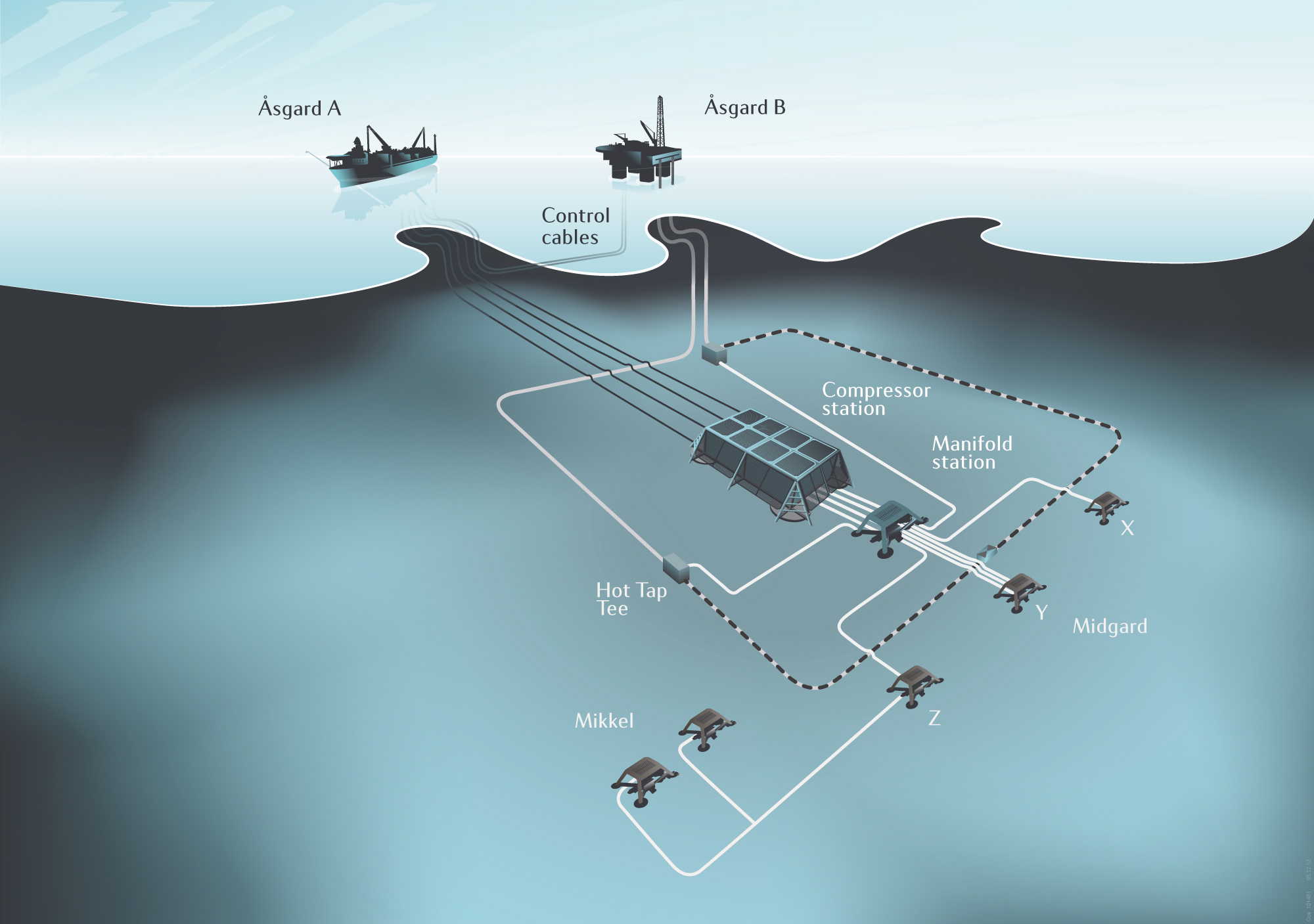

Statoil og Aker Solutions inngikk kontrakt for et slikt kompressoranlegg i oktober 2010. Byggested var Aker Solutions i Egersund. Anlegget besto av en stor kompressorstasjon, en ny manifoldstasjon, et omfattende system av nye rør og koplinger, og en høyspennings-kraftmodul på Åsgard A.[REMOVE]Fotnote: Time, Torpe: “Subsea Compression- Åsgard Subsea Compression, Start-Up and Operational Experience” OTC-27163-MS, 2016.

Prosessen i Åsgard-kompresjon er i prinsippet enkel: Først skilles kondensat og gass i en separator. Deretter gis gassen en trykkøkning samtidig som temperaturen i prosessen kontrolleres. Kondensat pumpes til samme trykknivå som gassen. Så blandes gass og kondensat igjen – og prosessen er ferdig. Blandingen kommer ut i den andre enden av kompressoren med høyere trykk og hastighet enn før.

For å si noe om kreftene som brukes er hver kompressor drevet av en elektrisk motor med en akseleffekt på 11.5 MW. Til sammen tilsvarer det mer enn 30 000 hk, noe som er sammenlignbart med ytelsen i motorene til en Boeing 737-500.

Med Åsgard-kompresjon var det beregnet at utvinningsgraden for Midgard ville økes fra 67 til 87 prosent, og for Mikkel fra 59 til 84 prosent. Til sammen utgjør det 306 millioner fat oljeekvivalenter.

Etter ett års produksjon meldte Halvor Engebretsen, som var driftsdirektør for Åsgard, at det var produsert 16 millioner fat oljeekvivalenter ekstra, tilsvarende en verdi på fem milliarder kroner.[REMOVE]Fotnote: Petro.no, 01.10.2016, «Åsgard – Økt utvinning verdt 5 milliarder».

Dette gikk ikke upåaktet hen. I august 2016 tildelte Oljedirektoratet IOR-prisen (Improved Oil Recovery) til rettighetshaverne på Åsgardfeltet. Det gjaldt Statoil, Petoro, Total, Eni og ExxonMobil. I forbindelse med overrekkingen sa ressursdirektør Bente Nyland:[REMOVE]Fotnote: Oljedirektoratet: Nyheter, 30.08.2016, «IOR-pris til rettighetshaverene i Åsgard».

Det skjer selvsagt ikke uten risiko, og vi bejubler derfor utvikling av teknologi og pilotforsøk. Når vi ser at det lykkes, slik som i tilfellet Åsgard, må vi berømme oppfinnsomheten og motet selskapene har vist. De har tatt en investeringsrisiko, og nå kommer belønningen.

Åsgard Subsea Gas Compression, by Equinor.

Gullfaks subseakompresjon 2015

Framo Engineering i Bergen interesserte seg også for kompressorer. Siden 1980- og 90-årene var Framo kjent for å produsere pumper til bruk i oljeindustrien, fra enkle til avanserte flerfasepumper.

Med støtte fra det offentlig finansierte forskningsprogrammet DEMO 2000 deltok Framo (fra 2013 OneSubsea) i et prosjekt for å utvikle større våtgasskompressorer. I mai 2009 inngikk Statoil og Framo en kontrakt for å utvikle en kompressor. Hensikten var den samme som for Åsgard, nemlig økt utvinning. Ved å sette to kompressorer i parallell i rørstrømmen fra to brønnrammer, ble det beregnet at utvinningen ville øke med 22 millioner fat oljeekvivalenter, tilsvarende en økning i utvinningsgrad fra 62 til 72 prosent.[REMOVE]Fotnote: Teknisk Ukeblad, 15.08.02 «Much to be gained from subsea processing”, 15.08.2002.

Våtgasskompressorene som Framo bygde til Gullfaks representerte en videreutvikling når det gjaldt motorer, tetningssystemer og opplagring.[REMOVE]Fotnote: Fredrik Wadel‐Andersen, Framo PDF presentasjon «WGC system for Statoil Gullfaks». Kompressorene på Gullfaks var mindre enn Åsgard-kompressorene – den samlede ytelsen var noe under halvparten. Også strømningsmengden var omtrent halvparten av Åsgards kapasitet. Hver kompressor ble drevet av to motorer.

Kontrakten for produksjon av hele systemet ble inngått i mai 2012, ett og et halvt år etter tilsvarende kontrakt ble inngått med Aker Solutions for Åsgard. Gullfaks kompresjonsstasjon er en kompakt konstruksjon med en totalvekt på noe over 1000 tonn og dimensjonene 34 x 19 x 12 meter.

Oppstarten av Gullfaks ble problematisk. I mai 2016 ble det besluttet å ta opp begge kompressorene for gjennomgang og sjekk. Bakgrunnen var en lekkasje i den 16 km lange kontroll-ledningen mellom Gullfaks C og kompressorstasjonen. Det tok to år å få på plass en ny kontroll-ledning.[REMOVE]Fotnote: Jon Arve Sværen i telefonsamtale med Arnfinn Nergaard, 08.06.2018. Etter reparasjonen ble anlegget på nytt satt i produksjon i juni 2017, og fungerte deretter etter hensikten.

Trass i innkjøringsproblemer med våtgasskompressoren kan det konkluderes at begge de to norske kompressorprosjektene ble teknologiske triumfer i subseahistorien. Hvorvidt denne teknologien blir et kommersielt høydepunkt utover disse to første prosjektene, gjenstår å se.