Bolter til besvær

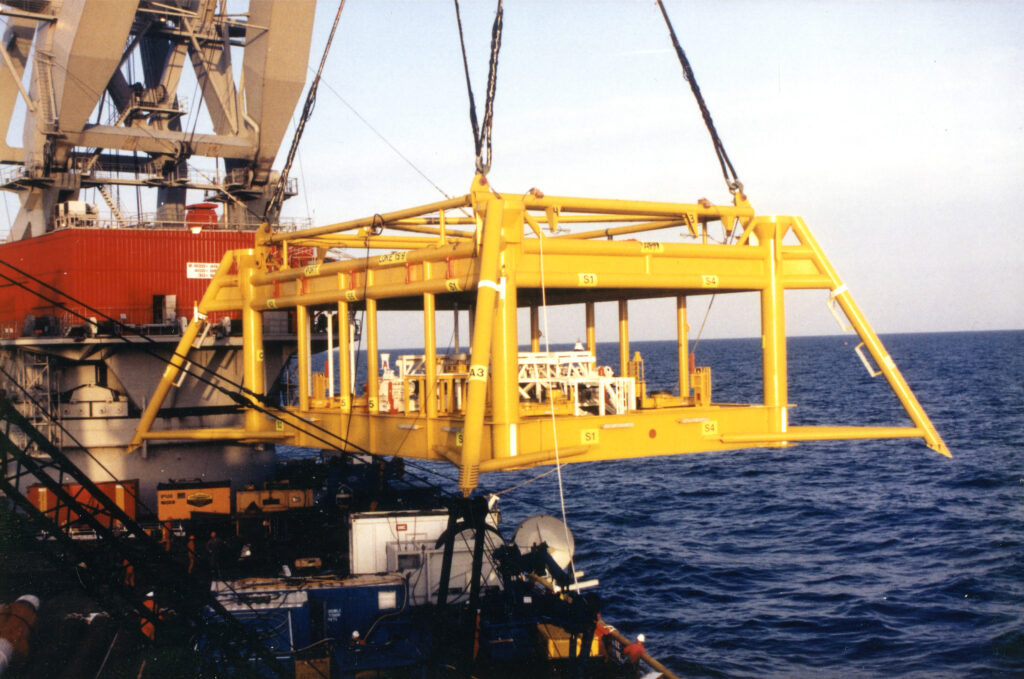

Oppstarten av Sleipner Øst og Loke var planlagt til 1. oktober 1993, og feltene skulle stå for de første gassleveransene under den store Troll-avtalen – verdens til da største energikontrakt. Det hadde vært en lang og vanskelig reise for Sleipner, ikke minst hadde havariet av betongunderstellet i Gandsfjorden i 1991 stukket kjepper i hjulene og tvunget Statoil til å tenke nytt. En konsekvens av havariet var at de første produksjonsbrønnene ikke skulle gå fra Sleipnerplattformen, men skulle være undervannsbrønner, montert i brønnrammer. En måte å spare tid med disse brønnrammene på var å «kuppe» brønnrammer som allerede var under bygging.

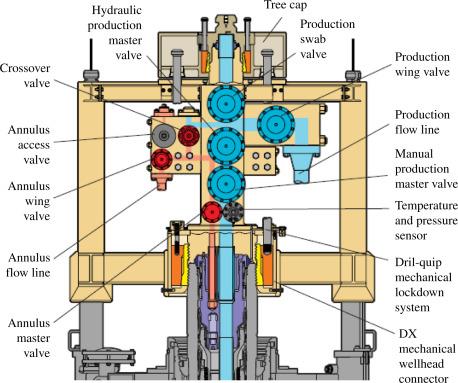

Brønnrammene som opprinnelig skulle brukes til vanninjeksjon for Statfjord Nord og Øst ble omdirigerte til Sleipner Øst og Loke. Deretter ble det forhåndsboret brønner, og tre av fire ventiltrær var på plass i brønnrammene. Ventiltrærne skal regulere brønnstrømmen som kommer fra reservoaret og er en viktig barriere for å hindre ukontrollert strøm av gass til overflaten.

Dramatikk i Dusavik

Det var bare måneder igjen til produksjonsstart da alarmen gikk i Dusavik utenfor Stavanger. Det fjerde ventiltreet, som var identisk med de tre første, var klart for utskiping da det ble oppdaget ødelagte bolter som festet hovedventilene. Disse boltene hadde en kritisk funksjon, og det store spørsmålet var nå: Hva med de opp mot 100 boltene på hvert av de allerede installerte ventiltrærne?

Skulle det nå bli nødvendig å sementere igjen alle forhåndsborede brønner, trekke opp de installerte ventiltrærne og inspisere boltene for å sikre at produksjonen kunne starte? Dette ville bety enorme kostnader. Ikke minst ville det føre til forsinkelser på gassleveransene i Troll-avtalen, som det var knyttet så mye prestisje til. Var Statoil villig til å ta sjansen på at de installerte boltene var gode nok, med fare for utblåsninger dersom så ikke var tilfellet?

Eller kunne det finnes en annen løsning?

Mobilisering av kompetanse

Undersøkelse av boltene ved hjelp av dykkere var av flere grunner ikke et alternativ. Det ene var sikkerhet – fikling med flenser kunne utløse full gassutblåsning, og med dykkere i umiddelbar nærhet kunne det få fatale konsekvenser. Det andre var nøyaktighet og repeterbarhet – en dykker kunne ikke holde sensoren tilstrekkelig stabil, så en form for mekanisk føring måtte uansett bli utviklet. Da var det like greit å tenke på bruk av fjernstyrte fartøy.

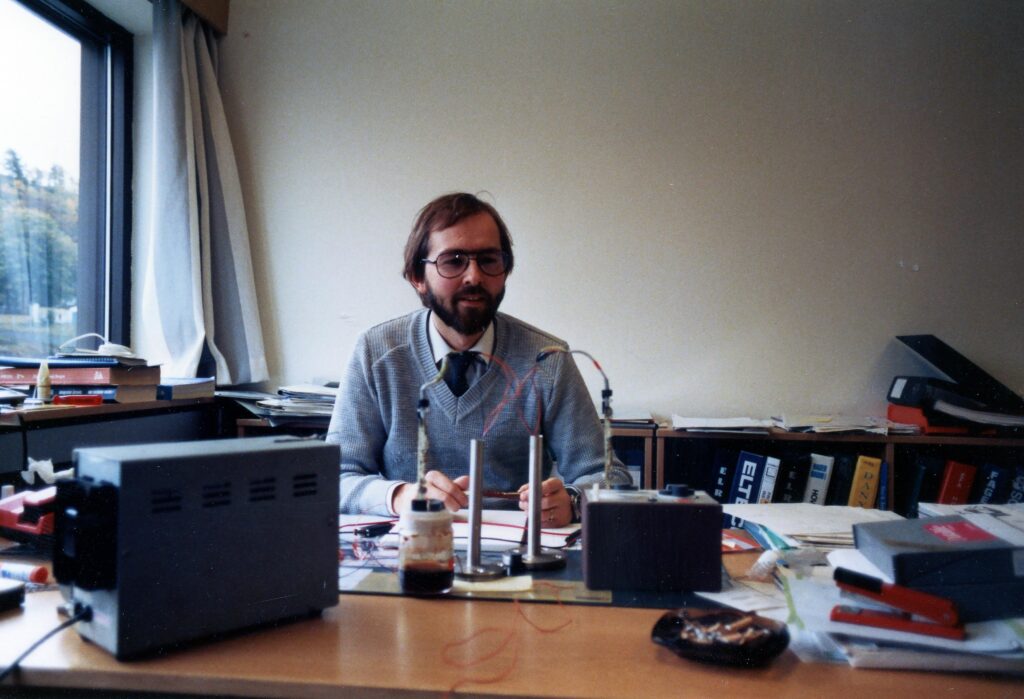

Statoils sjefsingeniør innenfor undervannsteknologi, Hans Jørgen Lindland, hadde selv ikke noen løsning på problemet, men visste hvor han skulle henvende seg. Rolf Saltkjel var overingeniør i undervannsteknologi, og hadde erfaring med blant annet ultralyd, ROV-er (Remotely Operated Vehicle – undervannsfartøy) og NDT (Non Destructive Testing – en måte å inspisere materiale på uten å ødelegge det), en god kombinasjon for å gripe an problemet som forelå.

Det var ikke tid til forstudier, prosjektbeskrivelser, beslutningsnotater eller «decision gates», her var det bare å begynne å jobbe. Både konsernledelsen i Statoil og Oljedirektoratet ble kontaktet og informert om hva problemet var, og at et forslag til løsning ville legges frem om kort tid.

«Det ble lange dager og mange timer i garasjen,» forteller Rolf Saltkjel. «Utfordringene var flere – vi måtte finne en tilstrekkelig liten ROV som kunne nå boltene, vi måtte lage et system for å kunne inspisere boltene med tilstrekkelig konfidens, og vi måtte montere systemet på ROV-en.»[REMOVE]Fotnote: Intervju med Rolf Saltkjel og Hans Jørgen Lindland, 17.12.2021

Løsningen var ikke å bygge noe nytt, men å kombinere kjent teknologi på en ny måte. Det ble brukt en skreddersydd halvmåneformet «kopp» som kunne suge seg fast på hver enkelt mutter, festet med en dynamisk arm slik at bevegelser i ROV-en ikke forstyrret undersøkelsene. Denne biten av teknologien ble faktisk patentert i ettertid. Videre ble det brukt en fokusert ultralydstråle for å undersøke hver enkelt bolt for sprekkdannelser, noe som tok om lag fire minutter per bolt.

Konsernledelsen i Statoil hadde både tillit og tiltro til organisasjonens evne til å finne løsninger, men de ble nok overrasket da «Reodor Felgen»-løsningen ble presentert for dem. En del av modifiseringen for å overføre kraft fra ROV til inspeksjonsenheten var avhengig av en «fleksibel drivmekanisme» som Saltkjel på direkte spørsmål avslørte var en speedometerwire fra en moped. Det var ikke en skreddersydd eller utprøvd løsning, men den viste seg å fungere fullgodt.

For å teste, eller verifisere, den nyutviklede metoden, ble det funnet frem bolter av samme type som på ventiltrærne, hvorav noen var med og noen uten sprekker. Under blindtester hvor de som styrte instrumentene ikke visste hvilke bolter som var med og uten skade, viste det seg at både instrumenter og mannskap fungerte godt nok til å si hvilke som var skadet. Dette var overbevisende nok til at forsøkene ble flyttet ut til feltet for fullskala undersøkelser.

Med den nyutstyrte ROV-en satte så Saltkjel med kolleger kursen ut til Sleipnerfeltet, og inspeksjonen av bolter kunne begynne. Ikke alle boltene var tilgjengelige med ROV-en selv om den var av de mindre, men de lyktes i å undersøke et tilstrekkelig antall bolter til at de var overbevist om at resultatet var representativt. Og resultatet? Negativt, som det heter blant ingeniører og leger – det ble ikke påvist noen feil ved noen av boltene.

Både metode og resultat var tilstrekkelig for konsernledelsen i Statoil og Oljedirektoratet. Etter hvert ble det søkt om oppstartstillatelse, og første brønn fra Sleipner D-innretningen startet produksjonen 24. august 1993, i god tid før leveransene til kontinentet var planlagt.

Hva var problemet?

Hva så med det fjerde treet og de ødelagte boltene, hvor stammet problemet fra?

«Vi fant aldri helt ut av hvorfor disse ble ødelagte, selv om det ble grundig undersøkt. Det kan skyldes ulik produksjonsmetode for disse boltene, og måten de ble kjølt ned på etter støpning. Men til tross for at vi ikke fant noen ‘smoking gun’ var vi trygge på at de installerte boltene skulle holde.»[REMOVE]Fotnote: Intervju med Rolf Saltkjel og Hans Jørgen Lindland, 17.12.2021

Lignende problem kunne neppe ha blitt løst på tilsvarende måte i dag, forteller Hans Jørgen Lindland, da styrende dokumentasjon og gjeldende forskrifter nok ville ha gjort det nødvendig å sementere brønnene umiddelbart. Men bevis på at løsningen som den gang ble valgt fungerte, finnes den dag i dag på 85 meters vanndyp på havbunnen ved Sleipner.

arrow_backGass fra Sleipner Øst til EuropaOlympisk ild med gass fra Statoilarrow_forward